3D打印汽车不过是个玩具

在汽车工业发展的每一个时期,几乎都有一个潮流的关键词出现。现在最受业内关注的一个词叫“3D打印汽车”。近日,一款名为“Strati”的3D打印汽车驶上美国芝加哥街头,成为业内关注的焦点。据设计者介绍,这辆纯电动的3D打印汽车制作周期为44小时,整辆汽车的零件成本约为3500美元。于是有业内人士惊叹,3D打印技术将颠覆传统的汽车流水线生产模式。

对于这种说法猫叔不敢苟同——必须强调的是,这句话并不是对3D打印技术在汽车工业内应用的否定。相反,猫叔认为,3D打印技术在汽车工业中大有可为,最大的受益者将是汽车设计或赛车研发机构,该技术可以极大降低车辆设计炎症成本,但是要想在未来“颠覆”现有的生产流水线模式,恐怕还只是一厢情愿。

首先,我们必须明白3D打印技术的核心本质。3D打印其实是材料的叠加成形,从本质上看可以视为是“工业雕塑”。这要求成形材料具备叠加可塑性。Strati这款3D打印汽车,正是有碳纤维增强塑料材质打印成形的。金属因为固有的物理化学特质,无法支撑这种成形科技。

其次,Strati的研发者说该车的零部件成本只有3500美元,其实是一种偷换概念的说法——购买这套3D打印系统要不要钱?如果算上全部的成本,其研发费用恐怕不止3500美元。或许随着科技的发展,碳纤维生产成本会大幅降低,3D打印生产线也会很便宜,从而支撑起汽车生产线的成本诉求,但是碳纤维不具备金属的延展性,脆度很高,在事故后无法维修,如果只是钣金件那还好说,换掉也就无所谓了,但如果是结构件,更换维修的周期就无法预见了。从实际用车上来看,3D打印汽车可能会对车主的用车感受造成不好的影响。

此外,如果打印的零部件内有一些过分精密的设计需求,3D打印技术也无法胜任——例如需要在模具内部设计一个隐藏的可偏转的齿轮保持架,无论再怎么精密的3D打印机都无法做到,如此也限制了3D打印技术在汽车生产线上的实际应用。

实际上,Strati的结构和F1赛车类似,底盘和座舱是同一个结构,在工业上这种技术有一个名词,叫“单体橫造”,227层的打印叠加层保证了Strati的车身主架构的坚固程度不亚于F1赛车。但是碳纤维的车身一体式结构却决定了Strati缺乏必要的溃缩区,这不符合美国和欧盟的碰撞法规,这一项就决定了Strati可以卖,但是不可以上牌上路,其本质和卡丁车没什么区别,充其量就是赛道里的玩具而已。

或许会有人反驳声称,如果能研发一种新材料,既具备碳纤维的可叠加性和可塑性,又具备金属的韧性和延展性,3D打印技术就可以颠覆传统生产线——对于这种说法必须要纠正一下,如果真的到了那个时候,颠覆传统汽车生产线的不是3D打印技术,而是新材料科技。

最重要的还有时间。Strati的悬架和动力系统部分依然采用传统金属部件,而电子系统也不能用3D打印的方式制造出来,将这些部件组装到车内是需要时间的。大众汽车设在成都的生产线,每60秒就可以组装出一台车,而对于组装工艺而言,3D打印技术并不能缩短组装车辆的时间,这就决定了3D打印技术无法在生产线上大行其道。

当然,3D打印技术对于汽车工业还是有着相当积极的影响,车企的设计部门以及赛车研发机构将是这一技术的最大受益者,无论是设计验证周期还是设计成本都能大大缩短——想象一下,当传统的汽车设计师还在费时费力打磨一个新车的油泥模型的时候,这边一按按钮,3D打印机就能根据ProE这类模具软件在一个小时内完成原型车的车体模型样本设计。因此,3D打印技术最终可以让消费者买到更便宜更可靠的汽车产品。就这一点而言,个人对3D打印技术在汽车工业里的应用相当看好——尽管3D打印的汽车不过是个玩具。(一猫汽车网 韦波)

都说我是“实力派” 全面体验哪吒X

都说我是“实力派” 全面体验哪吒X

它会让你爱上长途自驾游

它会让你爱上长途自驾游

2023款深蓝SL03探店解析

2023款深蓝SL03探店解析

多场景体验哈弗枭龙MAX

多场景体验哈弗枭龙MAX

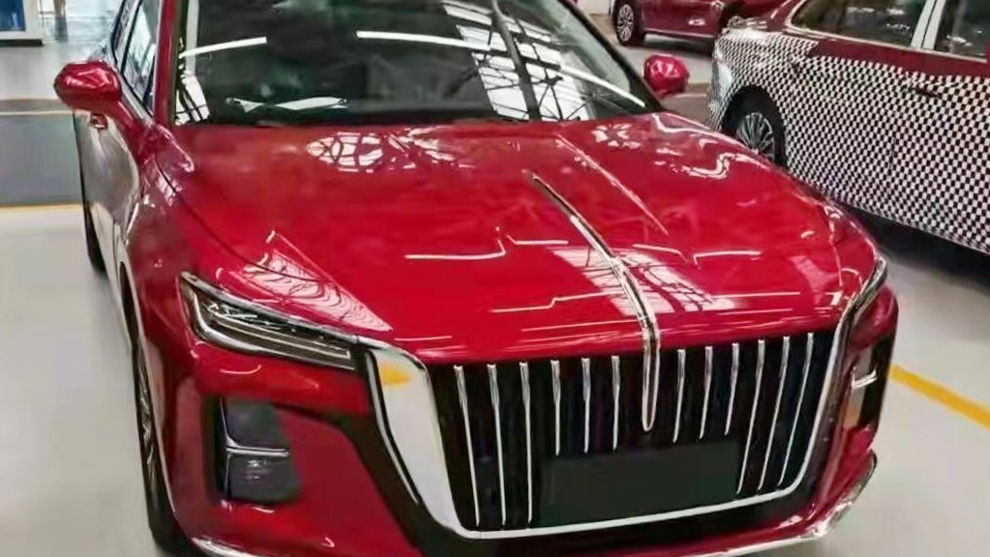

16万级家用SUV“显眼包”

16万级家用SUV“显眼包”

城市里的远方 女生的伴侣——哪吒V

城市里的远方 女生的伴侣——哪吒V

键翻阅图片

键翻阅图片